Mit der Höhenforschungsrakete AQUASONIC nahm die Hochschule Bremen zum ersten Mal am STERN Programm (Studentische Experimental-Raketen) des DLR (Deutsches Zentrum für Luft- und Raumfahrt) teil. Ziel war die Entwicklung, der Bau und der Start einer Rakete, die eine Nutzlast von 2 kg in eine Flughöhe von etwa 6 km befördert. Bei Brennschluss des Hybridtriebwerks nach 15 Sekunden sollte die Rakete die Schallmauer durchbrechen. Die gesamte Rakete ist wiederverwertbar ausgelegt worden und sollte an einem zweistufigen Fallschirmsystem zurück zum Erdboden sinken.

Am 14 April 2016 ist die AQUASONIC in ESRANGE (Kiruna, Schweden) gestartet, allerdings kam es nach 8 Sekunden zu einem TMTC-Verlust und auf Grund der zu hohen Apogäumsgeschwindigkeit hatte das Bergungssystem eine Fehlfunktion.

Die Bruchstücke der Rakete wurden im Juli 2016 wiedergefunden, jedoch konnten keine Daten gerettet werden. Aus diesem Grund wurde das Projekt BlackBox ins Leben gerufen, das einen Flugdatenschreiber für eine Höhenforschungsrakete entwickelte.

Kurz darauf wurde damit begonnen, die AQUASONIC II-Höhenforschungsrakete zu entwickeln.

Im Bereich Meilensteine sind alle entscheidenen Projektabschnitte chronologisch dargestellt.

Juli 2016 - Im Rahmen einer Raketenbergung durch das DLR MORABA wurde die AQUASONIC Rakete entdeckt und konnte im nachfolgenden Monat durch zwei Studierende geborgen werden. Auf dem Bild ist die Rekonstruktion der geborgenen Komponenten sichtbar. Es wurden viele Erkenntnisse anhand der Raketenfragmente gewonnen. Leider waren alle Speicherkarten so stark beschädigt worden, dass ein auslesen der Flugbahndaten nicht mehr möglich war. Basierend auf den Positionen der Fundstellen konnte mittels des Bahnberechnungsprogrammes die Flugbahn zurückgerechnet werden. Hierbei kam eine erhöhte Apogäumsgeschwindigkeit heraus, wodurch der Vorfallschirm abgerissen wurde.

April 2016 - Das Highlight des DLR Projektes ist die Startkampagne. Das AQUASONIC Team samt Verantwortliche reisen 7 Tage vor dem geplanten Starttermin nach Kiruna, Schweden. Nach der Ankunft am Flughafen Kiruna folgt eine einstündige Autofahrt um zum europäischen Weltraumbahnhof Esrange Space Centre zu gelangen. Durch die vorherigen Testkampagnen beim DLR Trauen mit Auspacken und Aufbauen des Bodensegmentes hat das AQUASONIC Team ein hervorragendes Training gehabt. Selbstverständlich wurden alle Aufbau- und Integrationsschritte nach einer Checkliste durchgeführt und bei vollständigem Aufbau als erledigt gekennzeichnet.

März 2016 - Das Rocket Acceptance Review findet stets an der Hochschule statt. Bei diesem Review wird die gesamte Flughardware präsentiert und die Gutachter können sich alle Komponenten und Subsysteme im Detail ansehen. Auf dem Bild wird die Ausstellung der Flughardware gezeigt. Nach der Sichtung der Komponenten kann es zu kleinen Nachbesserungen kommen. Mit dem Abschluss dieses Meilensteins wird die Rakete samt Bodensegment verpackt und zum Startplatz transportiert. Auf Grund der Größe der Hardware erfolgt der Transport mit einer Spedition.

März 2016 - Verifikation des 2500 N Flugtriebwerkes. Letzter Testdurchlauf mit dem Hybridflugtriebwerks. Auf Grund der niedrigen Temperaturen im März konnte das System unter nahezu realistischen Bedingung getestet werden. Seit der vorherigen Triebwerkstestkampagne sind keine Veränderungen am Antriebssysteme durchgeführt worden, da bei dieser Testkampagne der Fokus auf Reproduzierbarkeit der Testdaten und Verifikation lag.

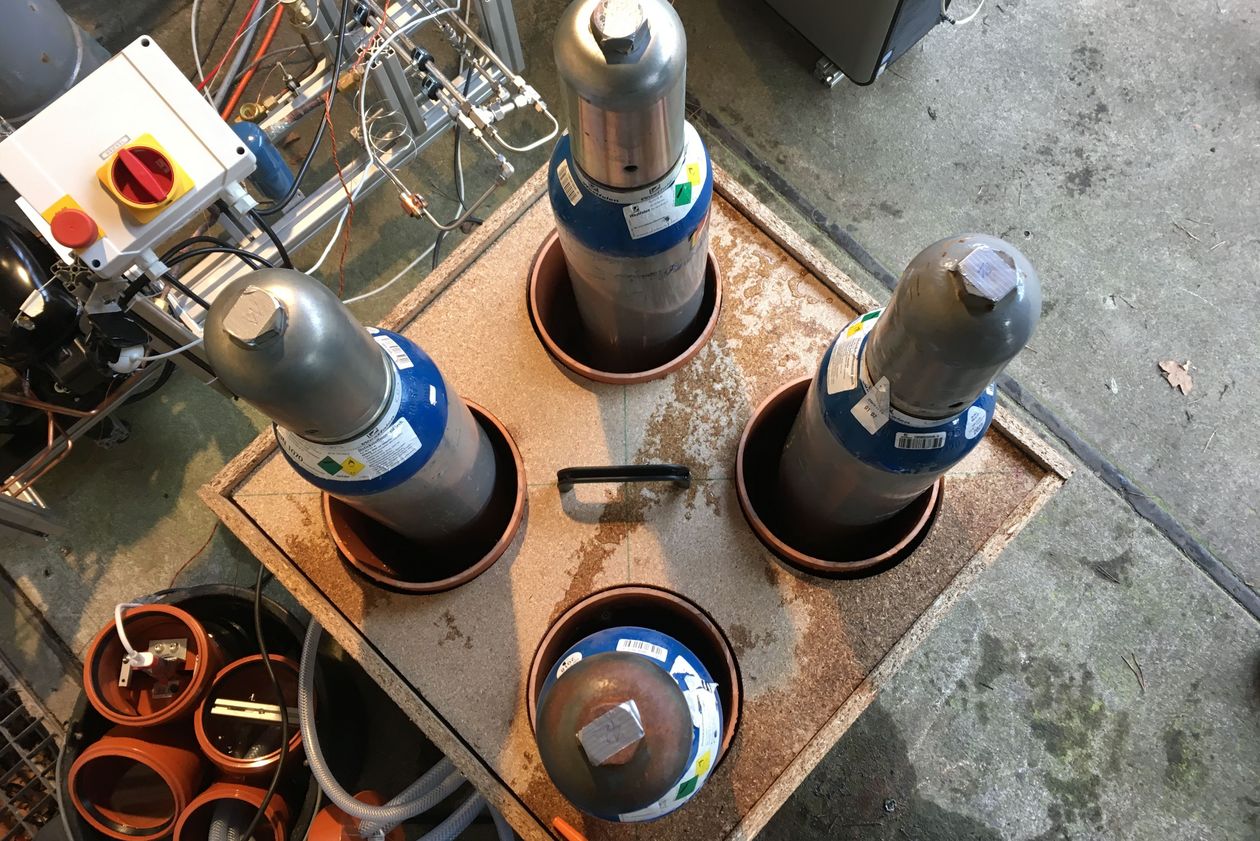

Januar 2016 - Bei diesem Test stand das Temperaturmanagement im Vordergrund. Auf Grund der frostigen Temperaturen im Januar war dieser Test unter realen Bedingung zwingend notwendig um Erkenntnisse über das Heizen der Gasflaschen zu erhalten. Auf Grund der Temperaturempfindlichkeit von Lachgas ist es notwendig die Gasflaschen zu temperien. In dem Foto sind vier 7,5 kg Lachgasflaschen in einem Warmwasserbad zu sehen. Das Wasser wird mittels eines Tauchsieders erwärmt und die Temperaturüberwachung mittels eines Temperaturfühlers kontrolliert. Bei einer zu geringeren Temperatur aktiviert sich der Tauchsieder automatisch um einen Temperaturbereich von +25°C - +30°C zu gewährleisten.

Dezember 2015 - DLR Experten besichtigen das System und sehen einen Triebwerkslauf. Im Rahmen dieser Veranstaltung führten die Studierenden einen Triebwerkslauf unter Beobachtung der Gutachter durch. Hierbei wurden alle relevanten Schritte anhand einer Prozedur durchgeführt. Beginnend bei einer visuellen Inspektion der Integration vom Antriebssystem, über das Aktivieren der elektrischen Systeme bis hin zur Zündung des Triebwerks wurde jeder einzelne Schritt der Prozedur durchgeführt. Ein besonderes Bewertungskriterium der Gutachter liegt hierbei auf Sicherheit und der Nachvollziehbarkeit der Prozedurschritte. Auf dem Foto ist der Kontrollraum gezeigt. Über die Computer wird der Prüfstand überwacht, der Oxidatortank befüllt und das Triebwerk gezündet. Alle Daten in Form von Messwerte und Videos werden parallel abgespeichert, damit kein Datenverlust entsteht.

November 2015 - Das Pyroventil oder auch Hauptoxidatorventil ist zwischen Tank und Triebwerk eingebaut. Es dient dazu während der Zündung den Oxidatormassenstrom frei zu geben um das Triebwerk mit Sauerstoff zu versorgen. Normalerweise wird die Bedeutung "Pyro" immer in Verbindung mit "irgendetwas wird weggesprengt" gebracht. In diesem Fall verbrennt die Ladung innerhalb des Ventils, wodurch sich ein Kolben auf Grund des Oxidatortankdruckes verschiebt. Auf dem Bild wird das Engineering Model des Hauptventils gezeigt. Auf Grund der Neuentwicklung dieses Ventiltyps sind die Wandstärken überdimensioniert.

Oktober 2015 - Durchflusstests sind immer dann notwendig wenn es zu Veränderungen am Fördersystem kommt. Die AQUASONIC Rakete ist basierend auf einer Druckgasförderung. Das bedeutet, dass oberhalb des Oxidatortanks ein Druckregler und ein Hochdrucktank verbaut sind. Das Druckgas im Hochdrucktank ersetzt während des Triebwerkslaufes das Volumen im Oxidatortank um den Förderdruck aufrecht zu erhalten. Diese Durchflusstests sind relevant um zum einen die Dichtigkeit des Fördersystems zu prüfen und zum anderen ist es ein sehr kostengünstiger Test um die Massenströme nachzuweisen. Es wird Wasser und Stickstoff anstatt Lachgas und Helium verwendet. Auf Grund der bekannten Stoffeigenschaften und -parameter können die Simulation des Fördersystems mit dem tatsächlichen Durchflusstest verglichen werden.

Juli 2015 - 3.2.1... Ignition! Im Rahmen der Juli Testkampagne am DLR Standort Trauen konnte das Triebwerk zum ersten Mal unter realen Bedingung getestet werden. Auf Grund der höheren Umgebungstemperatur mussten Leistungseinbußen in Kauf genommen werden. Hintergrund: Lachgas verwendet als Oxidator ist stark temperaturabhängig. Es steigt der Flaschendruck, was tendenziell gut ist, jedoch sinkt die Dichte des Mediums. In dem Moment wenn die Dichte sinkt, sinkt ebenfalls der Oxidatormassenstrom. Daraus folgt, dass das Treibstoffmischungsverhältnis nicht mehr optimal ist, wodurch folglich der mittlere Schub geringer ist.

Mai 2015 - Nicht nur der Start der Rakete muss getestet werden, sondern auch die Landung. Hierzu sind verschiedene Möglichkeiten der Raketenbergung untersucht worden. Letztendlich haben die Untersuchungen und Simulationen zu einem zweistufiges Fallschirmsystem geführt. Im Apogäum, dem höchsten Punkt der Flugbahn, wird die Nasenspitze abgesprengt. Durch die Absprengung der Nasenspitze wird ein Vorfallschirm (Bremsfallschirm) ausgeworfen. In einer Flughöhe von ca. 750m über dem Boden wird der Vorfallschirm abgetrennt und zieht den Hauptfallschirm heraus um eine möglichst geringe Landegeschwindigkeit zu erreichen. Die Absprengung der Nasenspitze erfolgt mittels drei pyrotechnischer Ladungen. Im Gegensatz zum Hauptventil werden hierbei Kolben gesprengt, die die Nasenspitze von der Rakete trennen. Der Testaufbau ist auf dem Foto ersichtlich. Diese Tests sind notwendig um die Handhabung sowie die Rahmenparameter des Systems zu lernen und zu erkennen. Besondere Vorsicht muss während der Integration herrschen, da die pyrotechnische Ladung ab diesem Zeitpunkt eingebaut ist.

April 2015 - Das CDR - Critical Design Review - ist der zweite große Meilenstein in diesem Projekt. Wie der Titel beschreibt, wird hier das Design kritisch untersucht und anhand der aufgestellten Anforderungen überprüft. Diese Begutachtung findet typischerweise bei DLR Lampoldshausen statt. Nach dem Bestehen des Reviews werden die Anforderungen eingefroren und können nur noch mit guten bis sehr guten Begründung gegenüber dem Auftraggeber angepasst oder geändert werden. Das Bild zeigt die Präsentation des mechanischen Designs samt Kenndaten der Raketenentwicklung.

Das AQUASONIC Team bestand aus einem Professor, einem wissenschaftlichen Mitarbeiter, einem technischen Angestellten,vier Master- und vier Bachelorstudierenden. Da viele der Masterstudierenden derzeit an ihrer Thesis schreiben und das Team in absehbarer Zeit verlassen werden, waren wir stets auf Nachwuchs angewiesen. Zudem standen zahlreiche Testkampagnen auf dem Plan, für die wir sowohl in der Vorbereitung als auch in der Durchführung Unterstützung benötigten. Neben der Arbeit an AQUASONIC trafen wir uns regelmäßig zu Team-Events in unserer Freizeit.

Zudem machten wir regelmäßige Dienstreisen, z.B. STERNStunden beim DLR Oberpfaffenhofen; Reviews beim DLR Lampoldshausen; T2-Schein an der Uni Braunschweig oder Triebwerkstests beim DLR Trauen.

Wie oben beschrieben, war das Team in einem stetigen personellen Wechsel. Vereinzelt blieben Studierende über die gesamte Projektlaufzeit dabei um von der ersten technischen Zeichnung bis zum Flug der Rakete alle Phasen mit zu gestalten.

Um das Missionsziel zu erfüllen, ist nicht nur eine performante Forschungsrakete wichtig. Auch die Entwicklung von Bodenequipment für den Start und Tests ist ein großer Teil unserer Arbeit. Hierzu geben wir ein paar Eindrücke zum System unter dieser Rubrik Technik.

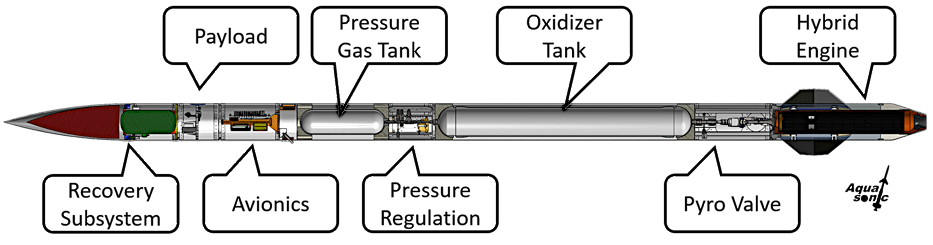

Die AQUASONIC Rakete ist etwa 5m lang, betankt 76kg schwer und hat einen Durchmesser von 200mm. Der Transport erfolgt in Einzelteilen, so dass die einzelnen Segmente während der Startkampagne in Schweden miteinander verbunden werden müssen. Sie ist modular aufgebaut und besteht im Wesentlichen aus den folgenden Segmenten:

Als Flugsegment wird die Rakete bezeichnet. Die Rakete selbst ist widerum in Sektionen den sogenannten Subsystemen unterteilt. Um eine leicht verständliche Übersicht zu erhalten sind die Subsysteme sprich Sektion von der Nasenspitze bis zum Triebwerk durchnummeriert.

Zum Bodensegment zählen alle Subsysteme und Komponenten, welche für den Test und Betrieb des Flugsegmentes notwendig sind.

Die Abbildung rechts zeigt die wesentlichen Ereignisse von Start bis Landung. Die höchste Geschwindigkeit von 350 m/s (etwas über Schallgeschwindigkeit) wird bei Brennschluss des Triebwerks nach etwa 15 Sekunden erreicht. Von nun an steigt die Rakete antriebslos innerhalbe der nächsten 27 Sekunden bis zum Scheitelpunkt der parabelförmigen Flugbahn auf circa 5800 m. An diesem geben beiden Bordcomputer unabhängig voneinander das Kommando zum Auswurf des Vorfallschirms, der die Rakete auf ihrem Fall durch die Atmosphäre bremst und stabilisiert. Die Sinkrate wurde mit etwa 25 m/s berechnet. Sobald die Bordcomputer nach weiteren 161 Sekunden eine Höhe über Grund von 500 m detektieren, wird der Hauptfallschirm mit einer Fläche von 25 m² ausgeworfen. Dieser sorgt für eine weiche Landung der Rakete. Der Flug ist nach insgesamt etwa 5 bis 6 Minuten beendet.

Angetrieben wird die Rakete von einem so genannten Hybridtriebwerk, das festes Polyethylen (PE) als Brennstoff und flüssiges Lachgas (N2O) als Oxidator nutzt. Das Triebwerk soll bei einem Brennkammerdruck von 20 bar 2500 Newton Schub für 15 Sekunden liefern. Die Startbeschleunigung beträgt etwa das Dreifache der Erdbeschleunigung (3 g). Eine der größten Herausforderungen ist die schnelle und vor allem zuverlässige Zündung. Zahlreiche Testreihen haben die Zuverlässigkeit des verwendeten Zündsystems bewiesen.

Alle wichtigen Parameter der Flugbahn sowie Diagnosedaten wie Drücke, Temperaturen und Spannungen werden von primären Bordcomputer aufgezeichnet und in Echtzeit über eine Funkstrecke zum Bodensegment übertragen. Zusätzlich zu dieser Eigenentwicklung kommt einer redundanter kommerzieller Bordcomputer zum Einsatz, der ebenfalls Flugparameter aufzeichnet und sendet. Beide Systeme verfügen über GPS sowie Sensoren für Beschleunigungen, Drehraten und Flughöhe und können unabhängig voneinander das zweistufige Fallschirmsystem auslösen.

Der Start der Rakete fand im April 2016 in der Nähe von Kiruna (Schweden) auf dem Gelände des Raumfahrtzentrums ESRANGE statt. Für den Flug wird spezielles Bodenequipment wie eine Startrampe, ein Betankungssystem, eine Bodenstation zum Empfang von Telemetriedaten sowie eine Stromversorgung benötigt.

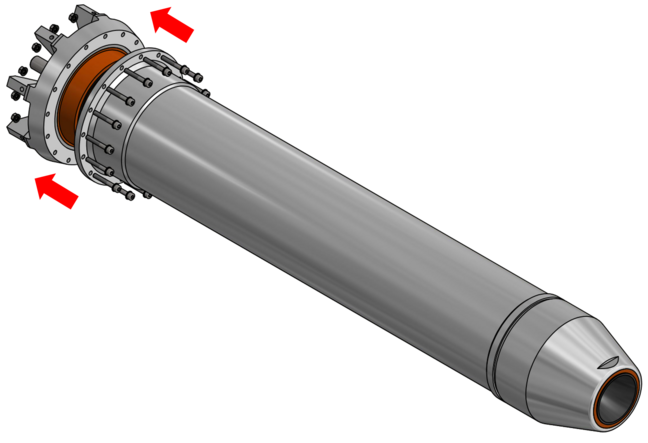

Mit 8 kg Strukturmasse des Triebwerkes werden 2500 N Schub erzeugt. Während der Zündphase steigt die Temperatur innerhalb von 0,3 Sekunden von 400°C auf 3100°C. Pro Sekunde werden 1,1 Kilogramm flüssiges Lachgas unter 50 bar zum Triebwerk gedrückt. Durch nur 1 mm große Düsen wird das Lachgas innerhalb von wenigen Millisekunden zu Tröpfchen zerstäubt und verwandelt sich in Gas. Innerhalb der Brennkammer reagiert das Lachgas mit Polyethylen – dem Brennstoff – und erzeugt Temperaturen wie beim Schweißen. Die Außenstruktur der Brennkammer wird durch das Polyethylen geschützt, welches gleichzeitig eine Wärmebarriere von 3050°C bildet. Hierzu ist lediglich eine Wandstärke von wenigen Millimetern notwendig. Den enormen Brennkammerdrücken von bis zu 30 bar steht eine sehr dünne Außenhaut aus Aluminium gegenüber. Die Brenngase verweilen nur wenige Millisekunden in der Brennkammer. Danach strömen sie zu einer glockenförmigen Düse. In diesem Düsenteil reiben an der Düsenoberfläche Gase mit 2900°C. Zur weiteren Beschleunigung der Gase weitet sich die Düse danach um das 4-fache. Bis zum Austritt werden die Verbrennungsgase auf 2,5-fache Schallgeschwindigkeit beschleunigt. Dies entspricht rund 1700 m/s. Die Gase haben dabei immer noch eine Temperatur von 2300°C. Nach 15 Sekunden kehrt wieder Ruhe ein, nachdem 16 kg Lachgas und 4 kg Polyethylen miteinander reagiert haben.